當單層的列印工作很少時,由於能夠降溫的時間很短,會導致工件溫度太高,沒有硬化,產生塌陷的問題。切片軟體多有自動偵測此問題,並且減慢列印速度來拖長降溫時間的功能。KISSlicer得這個功能沒有特別獨立拉出一個欄位,所以常常被忽略掉。這個功能安排在下圖紅色框框的位置,設定的定義是"一層至少要 n 秒"的列印時間,超過的話,列印速度會被降低到該層要花 n 秒才能印完的速度。

2013年12月30日 星期一

2013年12月27日 星期五

利用對刀塊調整快速完成平台校正

*本文由不願意具名的網友提供,特此感謝!

以往調整列印台的水平,都使使用A4紙,進行列印台與擠出頭之間的距離檢測。本文提供了CNC常用的對刀塊檢測方法。利用擠出頭與對刀塊接觸時會通電的原理,來確認平台螺絲有調整到預期的高度。

注意1:操作前必須注意擠出頭之溫度,避免燙傷。

注意2:操作前必須使擠出頭保持清潔,無塑料殘留。

首先需要準備一個已知高度的金屬塊,我是使用鋁塊,形狀不拘,只要厚度均一就好了,以下稱對刀塊。

準備兩條線,接在2pin的杜邦端子母座(準備代替Z軸限位),一條接在對刀塊,另一台剝線約1-1.5cm,線長最好50公分左右。

拆下原本的Z軸限位,把2pin接在Z軸限位的接腳,分別將XY軸歸零,然後將擠出頭抬升到約30-50mm的高度,並移到平台的中心位置。

把剝線的那端塞到擠出頭的耐熱膠帶內,務必確定線不會掉下來,手拿著對刀塊,碰到擠出頭,然後下M119,確定Z限位可以觸發(請重覆幾次確定),若無法觸發,請檢查擠出頭是否有塑料殘留,或是剝線端沒有接觸到擠出頭的金屬部份。

將對刀塊放置於擠出頭下方,將Z軸規零,擠出頭會停在剛好碰到對刀塊的高度,我用的對刀塊的厚度為8.5mm,所以將Z高度設為8.5mm (G92 Z8.5)。

抬升Z軸到約30,接著要調整平台,我的平台三點調整,將擠出頭移到後方調整點附近,手拿著對刀塊如圖二,確定Z軸限位可以觸發,將對刀塊放在擠出頭下方,將Z軸下降到8.5 (G1 Z8.5),邊調整手輪,邊用M119確定Z限位有沒有觸發,調到「剛好觸發」即可。

用同樣的步驟,調整其他兩點的高度,調整完後,務必記得換回原來的Z軸限位,最後就是調整原來Z軸的限位到合適的高度就完成了。

最後附上沒有自動補正,用上述方法調整平台印出來的結果。

以往調整列印台的水平,都使使用A4紙,進行列印台與擠出頭之間的距離檢測。本文提供了CNC常用的對刀塊檢測方法。利用擠出頭與對刀塊接觸時會通電的原理,來確認平台螺絲有調整到預期的高度。

注意1:操作前必須注意擠出頭之溫度,避免燙傷。

注意2:操作前必須使擠出頭保持清潔,無塑料殘留。

首先需要準備一個已知高度的金屬塊,我是使用鋁塊,形狀不拘,只要厚度均一就好了,以下稱對刀塊。

準備兩條線,接在2pin的杜邦端子母座(準備代替Z軸限位),一條接在對刀塊,另一台剝線約1-1.5cm,線長最好50公分左右。

拆下原本的Z軸限位,把2pin接在Z軸限位的接腳,分別將XY軸歸零,然後將擠出頭抬升到約30-50mm的高度,並移到平台的中心位置。

把剝線的那端塞到擠出頭的耐熱膠帶內,務必確定線不會掉下來,手拿著對刀塊,碰到擠出頭,然後下M119,確定Z限位可以觸發(請重覆幾次確定),若無法觸發,請檢查擠出頭是否有塑料殘留,或是剝線端沒有接觸到擠出頭的金屬部份。

將對刀塊放置於擠出頭下方,將Z軸規零,擠出頭會停在剛好碰到對刀塊的高度,我用的對刀塊的厚度為8.5mm,所以將Z高度設為8.5mm (G92 Z8.5)。

抬升Z軸到約30,接著要調整平台,我的平台三點調整,將擠出頭移到後方調整點附近,手拿著對刀塊如圖二,確定Z軸限位可以觸發,將對刀塊放在擠出頭下方,將Z軸下降到8.5 (G1 Z8.5),邊調整手輪,邊用M119確定Z限位有沒有觸發,調到「剛好觸發」即可。

用同樣的步驟,調整其他兩點的高度,調整完後,務必記得換回原來的Z軸限位,最後就是調整原來Z軸的限位到合適的高度就完成了。

最後附上沒有自動補正,用上述方法調整平台印出來的結果。

2013年12月25日 星期三

擠出機使用鐵氟龍管替代軸承墮輪

之前幾乎所有的3DP都使用軸承來當作墮輪,把塑料推向擠出軸的齒輪。

近日詹政運大神有了新的想法,使用鐵氟龍管替換掉墮輪,並且將鐵氟龍管折出圓角,讓擠出齒輪跟塑料的接觸面積增大,增加推擠的力量,減少咬斷線的問題。鐵氟龍管直接緊靠在擠出齒輪處,還可以解決軟性材料推擠之後會彎曲的困擾!

原始資料來源

https://www.facebook.com/photo.php?fbid=10152062380912910&set=pcb.618238381547091&type=1&relevant_count=1&ref=nf

2013年12月24日 星期二

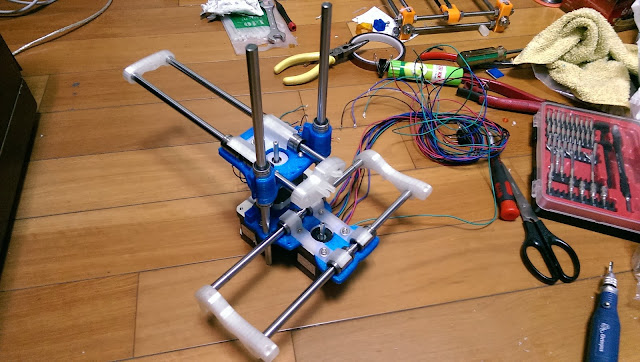

SmartRAP 3D 印表機 DIY 筆記

(2014/02/17)游雋仁同學很熱心得製作了整台SmartRAP組裝的教學影片,非常詳細。有興趣的朋友可以參可他的影片。

(2014/01/22) 由於組裝完成之後,X軸光桿有下垂的問題,而且是結構性問題,無法做有效的改善。因此,打算重新設計結構,再重新挑戰一次這種單端懸臂式的設計。新設計的機器命名為CraneRAP,開發過程請參考CraneRAP 3D印表機 開發記錄。

SmartRAP的結構是我目前看到最精簡的一個,雖然精簡,但仍然五臟俱全,甚至連平台自動補正也辦得到。步進馬達跟一般RepRap常用的42型四線1.8度一樣。皮帶改以釣魚線替代,不僅省下成本,張力調整的機構也變得容易設計。擠出頭預設使用J-Head,也是目前相當流行且容易取得的款式,Wade型態得擠出機,降低了X軸的重量負荷,但稍微增加了擠出力道的誤差。這方面不必太擔心,目前最有名氣的Makebot也是使用這種型態得擠出機構。六根光軸配上12個LM8UU滑套,建構出150x150x100mm的列印空間,雖然不大,但也足以應付大部分的應用。Z牙條使用單獨一支M5牙條,負責支撐整個X軸機構的高低移動。控制電路板可自行選擇,不過我仍然比較推薦RAMPS的版本,經驗中這套比較穩定,4988步進馬達驅動板也可拆換,不小心燒毀也不必整組丟棄。

相關原始設計的網頁

http://reprap.org/wiki/Smartrap_minihttp://www.indiegogo.com/projects/smartrap-open-source-3d-printer-the-viral-printer

http://www.thingiverse.com/thing:177256

https://github.com/smartfriendz/smartrap

http://diy3dprinting.blogspot.tw/2013/11/smartrap-low-cost-simple-reprap.html

材料表

Nema17 步進馬達 4個微動開關 3個

J-head 1組(連加熱器、溫度sensor)(需註明 "Bowden擠出機" 型態)

Z 光軸 8mm , 250mm 2支(可以提供100mm的Z方向列印空間)

X 光軸 8mm , 240mm 2支(可以提供150mm的X方向列印空間)

Y 光軸 8mm , 220mm 2支(可以提供150mm的Y方向列印空間)

Z 軸 不鏽鋼牙條, M5 x 170mm 1支(可以提供100mm的Z方向列印空間)

M5 螺帽 1個

LM8UU 線性軸承 12個

608ZZ軸承1個

釣魚線1公尺,直徑超過0.25mm,拉力超過13公斤的就可以。

木板1x120x200mm (新的設計可能不需要這個) (尚未確認)

玻璃板 5mm厚,面積尚未確認 (尚未確認)

M6 60mm 內六角有頭螺絲 1支 (尚未確認)

M3 10mm 內六角有頭螺絲 20支 (尚未確認)

M3 20mm 內六角有頭螺絲 4支 (尚未確認)

M4 螺帽2顆 (尚未確認)

擠料齒輪1顆 (尚未確認)

外3內2mm鐵氟龍管,長250mm 1根 (尚未確認)

12V60W電源供應器 (尚未確認)

5V 3cm 風扇 1個(尚未確認)

RAMPS 1.4 控制板 1片

A4988步進馬達驅動模組 4片

Arduino Mega2560 1片

USB連接線

蛇管

列印件(尚未確認)

SmartRAP 組裝記錄

(2014/01/22) 由於組裝完成之後,X軸光桿有下垂的問題,而且是結構性問題,無法做有效的改善。因此,打算重新設計結構,再重新挑戰一次這種單端懸臂式的設計。新設計的機器命名為CraneRAP,開發過程請參考CraneRAP 3D印表機 開發記錄。

(2014/01/10) Z軸end stop還沒裝,就先急著開印了...

(2104/01/09) 擠出機構救依照原始設計先做囉~

(2104/01/09) 為了讓SmartRAP持續有進度,把組裝的工作交給同事處裡。

2014/01/3 暫時放棄塑膠滑套的構想,先繼續畫擠出機的夾具。

(2012/12/30) 參考蔣益民大大的建議,LM8UU滑套改用列印的。Z軸順利畫進列印件了,但是X軸的部分到處卡住。傷腦筋中

2013/12/27 plate_x印出來組裝,發現束帶的孔位太小,要再修改重印了~

2013/12/25 壞習慣,我又重頭做起了~

目前只畫好plate_x

(2013/12/25) X軸兩端零件安裝

整台機器的結構精簡到不行,十分鐘就可以裝好,難度超低,一點成就感都沒有...

(2013/12/25) Y軸兩端零件安裝

Y兩端也有新版的可以跟進。新版的有加入玻璃支撐架的功能。

(2013/12/25) Y滑套、光軸組裝。

(2013/12/25) X軸滑套、光軸組裝,Z滑套、光軸組裝。幾天前原作者已經有發佈新的X基座,所以過陣子會拆卸下來跟上新版的。

2013/12/24 光軸、608zz、LM8UU到貨

2103/12/18 擠出齒輪到貨

2013/12/12 馬達組裝

2103/12/12 列印第二批零件

2013/12/11 列印第一批零件

2013年12月23日 星期一

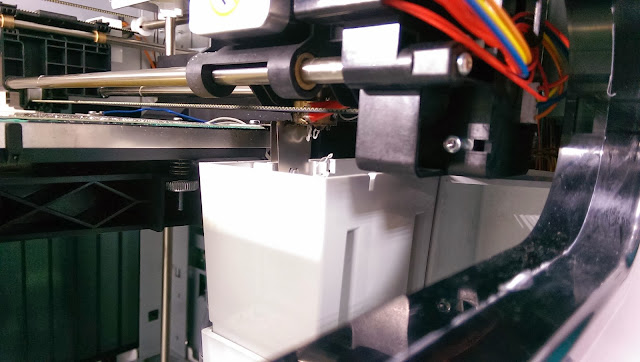

da Vinci 3D Printer 實機展示

原來內湖有門市在展示了,趕緊來去參考一下。

真的好大一台!!

同事開口就問,能不能插SD卡。答案是.....No

內部結構跟MakerBot類似,但是Z軸螺桿似乎是普通的M8牙條!?底端用聯軸器固定在馬達上,頂端懸空,旋轉的時候也是會微微晃動。列印台是玻璃的,底下有熱床,能做到直接列印在玻璃上,不需要什麼2090膠帶、口紅膠什麼的。列印過程中也沒有發生翹曲的問題,好讚。玻璃平台依樣是依靠三個螺絲組做校正,但是兩個在後面一個在前面。擠出機歸零的位置在右後方,加熱到工作溫度後,擠出頭移出歸零位置之前,有兩片刮板會先刮除溢出的塑料。從被板的縫隙可以稍微看到電路控制板,好大一塊歐~

機器正面有罩子,但是兩側開了通風孔。ㄝ ABS真的有臭

門市人員很大方的把列印成品送給我。回公司之後給他來個近照,給大家參考。

2013年12月22日 星期日

2013年12月16日 星期一

Slic3r 特色功能:可變層高

列印零件其實相當耗時,尤其是為了提高精細度而減少層高,往往都會讓列印層數倍增,列印時間也隨之爆增。Slic3r可以手動設定不同高度,使用不同的層高做切片。可以在列印柱狀模型的時候,使用較厚的層高,加快列印速度;列印弧形的頂面時,改用教薄的層高,改善頂面的精細度。

為了展示這個功能,特別繪製了這個廠房形狀的模型。5mm以下的部分,是方塊造型,側面垂直。5mm以上的部分,是一個半徑約8mm的弧線所推伸的頂面,需要較薄的層高,讓頂面有比較漂亮的表現。

在Slic3r中匯入該模型,並且點選 "Settings" 按鈕。

選擇 "Layers" 選單,並且填入以下設定:

0mm~5mm 的高度,使用0.4mm的層高。

5mm~10mm的高度,使用0.2mm的層高。

設定完畢之後會出G-code,並起使用Repetier-Host做觀察。如下圖,可以發現5mm以下垂直壁的部分,以0.4mm的層高建模;5mm以上的屋頂,以0.2mm的薄層高列印,獲取較理想的精確度。

下圖為Slic3r原廠手冊中的實際列印效果對照圖。

實測照片

網友John Chen實際做了可變層高的列印

0.3mm->0.2mm->0.3mm->0.15mm

大家可以參考一下

更多照片請參考此連結

更多照片請參考此連結

參考資料

http://manual.slic3r.org/VariableLayerHeight.html2013年12月9日 星期一

用一個G-code檔測試多種溫度設定

找出合適的列印溫度,是3D列印的一大關鍵!對的溫度列印平整又漂亮,太低的溫度塑料幾不出來,太高的溫度表面會不平整。但是到底要設定多高的溫度才合適呢?

因為每一台機器都有些差異,諸如擠出頭型態不同、材質不同,或是溫度感應器根本就有誤差之類的問題,所以合適的列印溫度,需要自己做實驗,才能找出來。需要測試的溫度條件,可能會需要測個四五種。每修改一次溫度設定,又需要五至十分鐘才能列印完測試模型。整個測試下來,需要相當長的時間,耗時又費工。

為了簡化整個測試流程,最好是可以產生一個G code檔案,裡面會單獨用固定的溫度,列印完第一個測試模型後,等待溫度上升至下一個測試條件,再開始列印下一個測試模型。依此類推,讓整個溫度測試的工作,一次完成。為了達到這個要求,需要使用Slic3r中的特殊功能"Complete individual objects",產生列印完第一個模型之後,才開始列印第二個模型的G-code。之後再手動修改 G-code,讓每個模型在列印之前,印表機會等待溫度穩定在指定數值後再開始列印。如此一來,就可以一次測試數個不同的溫度設定了!

P.S. Slic3r Version 1.0.0RC1 的 Sequential printing 有bug,無法正常切片。請使用0.9.10b

開啟Slic3r,到 "Print Settings -> Output options -> Sequential printing" 中,勾選 Complete individual opjects。 Extruder clearance Radius/Height,是擠出頭的半徑大小與不會碰撞的高度,請自行斟酌需要的空間大小。

將列印設定另存為 _individual

回到列印分頁,將 Print settings 設定為剛剛另存的 _individual

載入要用來測試的模型。特別注意,模型必須多次載入,不能使用"More"相同模型複製多個的功能。否則無法手動決定列印的順序。

這個例子我們載入四次相同的測試模型,但是自動排列的結果,並不會按照順序排列模型的位置。

我們需要手動重新安排模型的位置,依照右手邊模型表列的順序,由左向右擺放。順序對了之後就可以按 "Export G-code" 產生G-code檔案。

用文字編輯軟體開啟G-code

用搜尋功能,找出每個單獨模型在列印前的溫度設定指令。

使用"計數"功能,發現有五個"M104"指令。可是我們只有四個模型要印阿,怎麼會多出一個呢?原因是Slic3r會在列印結束後用"M104 S0"將加熱頭關閉,所以會多出一個M104指令。我們略過最後一個M104即可。

找到第一個 M104 指令

將整行修改成 M109 S{測試的溫度}

依序找出 M104 指令,修改成M109,並且在S後面改上欲測試的溫度。全部改完之後存檔,就得到可以一次測試多個溫度調件的G-code啦!趕快找出最合適的列印條件吧!!

訂閱:

文章 (Atom)